Передаточное число в передаче определяется. Определение общего передаточного отношения

Иногда в большом потоке информации (особенно новой) очень трудно найти какие-то важные мелочи, выделить «зерна истины». В этой небольшой статье я расскажу о передаточных числах передач и привода в целом. Эта тема очень близка темам, освещенным в...

Привод – это двигатель и все, что находится и работает между валом двигателя и валом рабочего органа (муфты, редукторы, различные передачи). Что такое «вал двигателя» понятно, думаю, почти всем. Что такое «вал рабочего органа» понятно, вероятно, не многим. Вал рабочего органа – это вал, на котором закреплен тот элемент машины, который и приводится во вращательное движение всем приводом с необходимым заданным моментом и частотой вращения. Это может быть: колесо тележки (автомобиля), барабан ленточного конвейера, звездочка цепного конвейера, барабан лебедки, вал насоса, вал компрессора, и так далее.

U – это отношение частоты вращения вала двигателя nдв к частоте вращения вала рабочего органа машины nро .

U = nдв / nро

Общее передаточное число привода U часто на практике из расчетов получается достаточно большим числом (более десяти, а то и более пятидесяти), и выполнить его одной передачей не всегда представляется возможным ввиду различных ограничений, в том числе силовых, прочностных и габаритных. Поэтому привод делают состоящим из последовательно соединенных нескольких передач со своими оптимальными передаточными числами Ui . При этом общее передаточное число U находится как произведение всех передаточных чисел передач Ui , входящих в привод.

U =U1 *U2 *U3 *…Ui *…Un

Передаточное число передачи Ui – это отношение частоты вращения входного вала передачи nвхi к частоте вращения выходного вала этой передачи nвыхi .

Ui = nвхi / nвыхi

При выборе желательно отдавать предпочтение значениям близким к началу диапазона, то есть минимальным значениям.

Предложенная таблица – это всего лишь рекомендации и не догма! Например, если вы назначите цепной передаче U =1,5, то это не будет ошибкой! Конечно, всему должно быть обоснование. И, возможно, для удешевления всего привода лучше это U =1,5 «спрятать» внутри передаточных чисел других передач, увеличив их соответственно.

Вопросам оптимизации при проектировании зубчатых редукторов уделено очень много внимания различными учеными. Дунаев П.Ф., Снесарев Г.А., Кудрявцев В.Н., Ниберг Н.Я., Ниманн Г., Вольф В. и другие известные авторы пытались добиться одновременно равнопрочности зубчатых колес, компактности редуктора в целом, хороших условий смазки, уменьшения потерь на разбрызгивание масла, одинаковой и высокой долговечности всех подшипников, хорошей жесткости валов. Каждый из авторов, предложив свой алгоритм разбивки передаточного числа по ступеням редуктора, так и не решил полностью и однозначно эту противоречивую проблему. Очень подробно интересно и детально об этом написано в статье по адресу: http://www.prikladmeh.ru/lect19.htm.

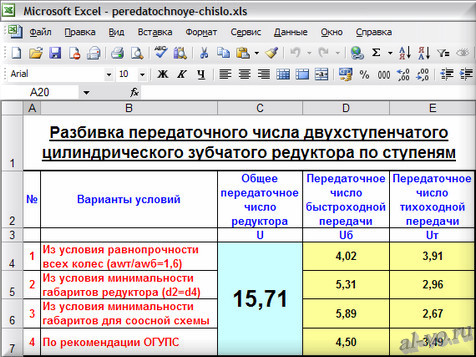

Добавлю к решению данного вопроса еще немного неоднозначности… Смотрим еще одну таблицу в Excel.

Задаем в объединенную ячейку C4-7 значение общего передаточного числа редуктора U и считываем результаты расчетов в ячейках D4…D7 — U б и в ячейках E4…E7 – U т , выполненные для четырех вариантов различных условий.

Приведенные в таблице значения рассчитаны по формулам:

1. В ячейке D4 : =H4*$C$4^2+I4*$C$4+J4 =4,02 U б =a *U ^2+b *U +c

в ячейке E 4 : =$C$4/D4 =3.91 U т = U / U б

в ячейке H 4 : a =-0,0016111374

в ячейке I 4 : b =0,24831562

в ячейке J 4 : c =0,51606736

2. В ячейке D5 : =H5*$C$4^2+I5*$C$4+J5 =5.31 U б =a *U ^2+b *U +c

в ячейке E 5 : =$C$4/D5 =2.96 U т = U / U б

в ячейке H 5 : a =-0,0018801488

в ячейке I 5 : b =0,26847174

в ячейке J 5 : c =1,5527345

3. В ячейке D6 : =H6*$C$4^2+I6*$C$4+J6 =5.89 U б =a *U ^2+b *U +c

в ячейке E 6 : =$C$4/D6 =2.67 U т = U / U б

в ячейке H 6 : a =-0,0018801488

в ячейке I 6 : b =0,26847174

в ячейке J6 : c =1,5527345

4. В ячейке D 7 : =C4/E7 =4.50 U б = U / U т

в ячейке E 7 : =0,88*C4^0,5 =3.49 U т =0,88* U ^0,5

В заключение осмелюсь порекомендовать: не проектируйте одноступенчатый зубчатый цилиндрический редуктор с передаточным числом U >6…7, двухступенчатый – с U >35…40, трехступенчатый – с U >140…150.

На этом краткий экскурс в темы «Как оптимально «разбить» передаточное число привода по ступеням?» и «Как выбрать передаточное число передачи?» завершен.

Уважаемые читатели, подписывайтесь на получение анонсов статей моего блога. Окно с кнопкой — вверху страницы. Не понравится – всегда можно отказаться от подписки.

Требуемую мощность электродвигателя определяют по формуле (7.1) или (7.3); соответствующий типоразмер его выбирают по табл. 2.2. Так как для рассчитываемого привода подходят двигатели с различными частотами вращения, то следует рассмотреть несколько вариантов и остановиться на оптимальном, соответствующем конкретным условиям работы. При этом надо учитывать, что с повышением частоты вращения масса двигателя и его габариты уменьшаются, снижается стоимость, однако рабочий ресурс тоже уменьшается. Поэтому для приводов общего назначения, если нет специальных указаний, предпочтительны двигатели с частотами вращения 1500 или 1000 об/мин (соответственно частота вращения при номинальном режиме с учетом 3 % скольжения n ном ≈ 1450 или 970 об/мин).

п в = 60 v / πD (7.1)

Затем определяют общее передаточное отношение привода

i = n ном / п в (7 .2)

и производят предварительную разбивку его:

i = i 1 i 2….. i k (7.3)

где i 1,….., i k – частные значения передаточных отношений каждой передачи, входящей в общую схему привода. В процессе проектирования их уточняют в соответствии со стандартами на параметры ременных, цепных, зубчатых и червячных передач.

Выбор типа передач. Соединение вала машины с валом электродвигателя возможно лишь в относительно редких случаях, когда частоты вращения этих валов одинаковы, например в приводах центробежных насосов, вентиляторов и пр. Если это условие не соблюдается, то для привода машины необходима установка повышающей или понижающей передачи.

Оптимальный тип передачи определяется с учетом ряда факторов: эксплуатационных условий, характера изменения нагрузки в процессе работы, заданного срока службы, требования техники безопасности, удобства обслуживания и ремонта, стоимости привода и его монтажа.

В зависимости от конкретных условий конструктор, проектирующий механическое приводное устройство, рассматривает варианты применения передач различных типов - зубчатых, червячных, ременных, цепных, фрикционных и их целесообразных сочетаний.

Проектирование приводных устройств следует начинать с кинематического расчета. Исходными данными, необходимыми для расчета, могут быть такие показатели: номинальный вращающий момент Т на валу приводимой в движение машины, его угловая скорость (или частота вращения и), график изменения нагрузки и частоты вращения за определенный период. Для приводов транспортеров нередко указывают вместо частоты вращения приводного вала скорость ленты или цепи и соответственно диаметр барабана или звездочки, а вместо момента на приводном валу - окружную силу F. По этим данным легко определить значения момента и частоты вращения. Далее, задаваясь предварительно частотой вращения вала электродвигателя (предпочтительно из ряда синхронных частот п с = 1000; 1500; 3000 об/мин), вычисляют значения передаточных отношений для нескольких вариантов приводов.

Анализируя полученные значения их, намечают несколько вариантов компоновки привода, включающего механические передачи различных типов. Кинематические схемы приводов надо рассматривать как предварительные, подлежащие уточнению в процессе дальнейшего проектирования.

Выбор электродвигателя

Для выбора электродвигателя должны быть известны условия эксплуатации (график нагрузки, температура и влажность окружающей среды и др.), требуемая мощность и частота вращения вала. В соответствии с этими данными выбирают по каталогу электродвигатель и проверяют его на нагрев при установившемся и переходных режимах и при кратковременной перегрузке.

В ряде случаев подбор электродвигателя упрощается: 1) при длительной постоянной или незначительно меняющейся нагрузке проверка на нагрев необязательна, так как завод-изготовитель выполнил ее для указанных условий и гарантирует длительную работу на номинальном режиме; 2) для повторно-кратковременного режима работы выбирают двигатель с повышенным пусковым моментом с учетом продолжительности включения (ПВ, %); 3) если машина, для которой проектируется привод, часто включается и выключается, имеет повышенное статическое сопротивление и значительный динамический момент в период пуска, то выбранный электродвигатель следует проверить по величине пускового момента Т пуск.

Первый случай нагружения электродвигателя охватывает большое число видов механических приводов - к вентиляторам, насосам, компрессорам, конвейерам, транспортерам и пр. Второй случай нагружения характерен для приводов лебедок, кранов, подъемников и др.

В проектах, выполняемых по курсу деталей машин, разрабатываются в основном приводы к машинам, входящим в первую группу. Поэтому электродвигатель, выбранный по каталогу, можно не проверять на нагрев. Требуемую мощность электродвигателя Р (Вт) определяют по расчетной номинальной нагрузке [например, для конвейеров и транспортеров -по тяговому усилию (H) и скорости ленты v (м/с)]. Тогда искомая мощность

Р = Fv/ η (8.1)

где η - коэффициент полезного действия (КПД) всего привода, равный произведению частных КПД передач, входящих в привод;

η = η 1 η 2 η k (8.2)

Средние значения КПД передач приведены в табл. 8.1 (с учетом потерь на трение в подшипниках); в ней же указаны средние значения передаточных отношений, которые могут быть приняты в качестве ориентировочных при выполнении курсовых проектов.

Если в исходных данных на проектирование привода указаны значения вращающего момента Т (Н * м) на приводном валу и угловая скорость этого вала ω (рад/с), то требуемая мощность электродвигателя, Вт

P = T ω / η (8.3)

По найденной мощности двигателя определяют его тип, наиболее подходящий для конкретных условий работы.

Таблица 8.1

Значения КПД и передаточных отношений передач

Промышленность выпускает большое число электродвигателей для всех отраслей народного хозяйства. По роду тока их разделяют на следующие типы.

1. Двигатели постоянного тока; они допускают плавное регулирование угловой скорости вала, обеспечивают плавный пуск, торможение и реверс; предназначены в основном для приводов электрического транспорта, кранов, подъемных установок и т. п.

2. Однофазные асинхронные двигатели небольшой мощности, применяемые в приводах бытовых механизмов.

3. Трехфазные синхронные двигатели, частота вращения которых не зависит от нагрузки; характеризуются высокой механической надежностью, малой чувствительностью к колебаниям напряжения сети; их применяют в основном в установках большой мощности.

4. Трехфазные асинхронные двигатели, наиболее распространенные в различных отраслях народного хозяйства; их преимущества по сравнению с двигателями других типов: простота конструкции, меньшая стоимость, более высокая эксплуатационная надежность. При выполнении курсовых проектов следует выбирать для приводов именно эти двигатели.

При номинальном режиме среднее значение s ≈ 3 ÷ 5%. В период пуска двигателя момент на его валу изменяется от Т пуск до Т мах, частота вращения возрастает от 0 до n кр. Точка Т мах n кр – критическая, работа в таком режиме недопустима, т.к. двигатель быстро перегревается. При снижении нагрузки от Т тах до Т ном, т. е. при переходе к номинальному установившемуся режиму, частота вращения возрастает до n ном. При дальнейшем снижении нагрузки частота вращения повышается и при Т=0 достигает значения n с, когда скольжение х= 0.

Пуск двигателя происходит при s= 1 (или 100%), когда п = 0. Точка S кр, Т max - критическая, двигатель должен проходить ее без малейшей задержки. Участок между максимальным и пусковым моментами почти прямолинейный: момент пропорционален скольжению. При s ном двигатель развивает номинальный момент и может эксплуатироваться в таком режиме длительное время. При S= 0 момент T тоже равен нулю, а частота вращения возрастает до n с (об/мин), определяемой по формуле:

где f - частота тока, равная 50 периодам в 1 с; р - число пар полюсов. Как правило, двигатели для механических приводов выбирают с числом пар полюсов от 1 до 4 (табл. 8.2).

Таблица 8.2

Определение числа пар полюсов

Вот такие ориентировочные значения n ном и следует принимать во внимание при определении передаточных отношений проектируемых приводов.

Трехфазные асинхронные короткозамкнутые двигатели единой серии 4А общего назначения для продолжительного режима работы выполняют в двух вариантах: защищенные двигатели мощностью 15 - 400 кВт и закрытые обдуваемые мощностью 0,06-315 кВт. Эти двигатели надежнее и удобнее в эксплуатации, чем двигатели защищенные, поэтому рекомендуется выбирать их для приводов общего назначения.

Заключение

По материалам курсовой работы можно сделать следующие выводы:

1. Выполнили разбивку общего передаточного отношения по ступеням

2. Обосновали выбор основных параметров редукторов

3. Обосновали выбор марок стали для зубчатых колёс

4. Определили допускаемые напряжения

5. Определили основные параметры цилиндрических передач

6. Описали цилиндрические зубчатые передачи. Краткие сведения по геометрии и кинематике

7. Описали передаточное отношение привода

8. Обосновали выбор электродвигателя

Список литературы

1. Бабкин И.А. Конкурентоспособность как фактор, определяющий стратегию предприятия // Экономика и конкурентоспособность России: Межвузовский сборник научных трудов. Вып. № 6. - СПб: Изд-во Политехн. ун-та, 2004.

2. Баканов М.И. Шеремет А.Д. Теория экономического анализа. - Н.: Учебник Финансы и статистика, 1997.

3. Байзельман Р.Д. и др. Подшипники качения.– М.: Машиностроение, 1975.

4. Биргер И.А., Иосилевич Г.Б., Резьбовые соединения.- М.:"Машиностроение" 1973.-256 с.

5. Беляков В.М., Жарков М.С., Фёдоров В.В., Янковский В.В. Зубчатые передачи подвижного состава: Учебное пособие для студентов. Куйбышев.: КИИТ, 1990.

6. Богданов А.И. Стратегическое управление научно-техническим прогрессом на предприятии (объединении). - М.: ВАФ, 1991.

7. Валы и оси. Конструирование и расчёт/ Под ред. Серенсена. М.: Машиностроение, 1980.

8. Гузенков П.Г. Теория механизмов и машин детали машин.Методические указания и задания на контрольные работы. "Высшая школа", 1966.- 93 с.

9. Детали машин в примерах и задачах: Учебное пособие для вузов/ Под ред. Ничипорчика С.Н.– Минск: Вышэйша Школа, 1981.

10. . Детали машин: Справочник/ Под ред. Ачеркана.Н.С. В 3-х тт.– М.: Машиностроение, 1968-1969.

11. Детали машин: Атлас конструкций/ Под ред. Решетова Д.Н. – М.: Машиностроение, 1988.

12. Динамика машин и управление машинами: Справочник/ Под ред.Крейнина Г.В.– М.: Машиностроение, 1988.

13. Игнатович А.М., Марков А.Н., Детали машин. Методические указания и контрольные задания.- М.: "Высшая школа", 1975.-95 с.

14. Иванов М.Н. Детали машин.- М.: "Высшая школа", 1991.-383 с.

15. Информационная революция: наука, экономика, технология - М.: ИНИОН, 1993. - 202 с.

16. Ицкович Г.М. Чернавский С.А. и др. Сборник задач и примеров расчёта по курсу деталей машин.- М. "Машиностроение", 1975. 286 с.

17. Клячкин Н.Л. Расчёт групповых резьбовых соединений.М.:

18. Любушин М.П., Лещева В.Б., Дьякова В.Г. Анализ финансово-экономической деятельности предприятия. Учебное пособие для вузов. – М.: ЮНИТИ-ДАНА, 1999.

19. Практическое пособие. - М.: Финпресс, 1998. - 272 с.

20. "Машиностроение", 1972.- 386 с.

21. Максимова Н. С. О реформировании межбюджетных отношений в Российской Федерации //Финансы, 1998, № 6.

22. Максимкина Е.А., Лоскутова Е.Е., Дорофеева В. В. Конкурентоспособность фармацевтической организации в условиях рынка. - М.: МЦФЭР, 1999. - 256 с.

23. Николаев Г.А. и др. Проектирование сварных конструкций в машиностроении.- М.: "Машиностроение", 1975.- 212 с.

24. С.Н.Ничипорчик, М.И.Корженцевский, В.Ф.Калачёв и др.Детали машин в примерах и задачах.- 2-е изд.-Мн.:"Выш.школа",1981.-432 с.

25. Серенсен С.В., Когаев В.П., Шнейдерович Р.М. Несущая способность и расчёты деталей машин на прочность. – М"Машиностроение". 1983.- 343 с

26.Тарабасов Н.Д., Учаев П.Н. Проектирование деталей и узлов машиностроительных конструкций: Справочник.– М.: Машиностроение, 1983.

27.Трение, изнашивание, смазка: Справочник/ В.В. Алисин и др.– М.: Машиностроение, 1980.

28.Чернавский С.А. Подшипники скольжения.– М.: Машгиз, 1963.

29.Чернавский С.А., Боков К.Н.. Чернин И.М. и др. Курсовое проектирование деталей машин: Учебное пособие.- М.:Машиностроение, 1988. -416с.

30.Чернавский С.А. Курсовое проектирование деталей машин: Учебное пособие для техникумов.– М.: Машиностроение, 1980.–351 с.

Приложение

Приложение 1

Механические свойства сталей

| Марка стали | Диаметр D, мм | Ширина S, мм | НВ сердцевины | HRC поверхности | σ В | σ Т | Термическая обработка |

| МПа | |||||||

| Любой | Любая | 163-192 | - | Нормализация | |||

| » | » | 179-207 | - | » | |||

| 235-262 | - | Улучшение | |||||

| 269-302 | - | » | |||||

| 40Х | 235-262 | - | » | ||||

| 40Х | 269-302 | - | » | ||||

| 40Х | 269-302 | 45-50 | Улучшение + | ||||

| закалка ТВЧ | |||||||

| 35ХМ | 235-262 | - | Улучшение | ||||

| 35ХМ | 269-302 | - | » | ||||

| 35ХМ | 269-302 | 48-53 | Улучшение + | ||||

| закалка ТВЧ | |||||||

| 40ХН | 235-262 | - | Улучшение | ||||

| 40ХН | 269-302 | - | » | ||||

| 40ХН | 269-302 | 48-53 | Улучшение + | ||||

| закалка ТВЧ | |||||||

| 20ХН2М | 300 - 400 | 56-63 | Улучшение + | ||||

| цементация + | |||||||

| закалка | |||||||

| 18ХГТ | 300-400 | 56-63 | То же | ||||

| 12ХНЗА | 300 - 400 | 56-63 | » | ||||

| 25ХГМ | 300 -400 | 56-63 | » | ||||

| 4QXH2MA | 269-302 | 50-56 | Улучшение + | ||||

| азотирование | |||||||

| 35Л | Любой | Любая | 163-207 | - | Нормализация | ||

| 45Л | 207-235 | - | Улучшение | ||||

| 40ГЛ | 235-262 | - | » |

Приложение 2

Расчёт распространяется на стальные прямозубые, косозубые и шевронные передачи редукторов, прямозубые открытые передачи и реечные прямозубые передачи при соблюдении следующих условий:

а) для редукторов:

1) валы опираются на подшипники качения;

2) корпус защищен от проникновения внутрь грязи и воды и обладает достаточной жесткостью;

3) зубья смазываются маслом;

4) среда химически неагрессивная;

5) температура масла в корпусе не выше 95 °С;

б) степень точности по нормам плавности и контакта 6-9 -по ГОСТ 1643 - 81;

7) окружная скорость зубчатых колес - до 16 м/с;

8) параметр шероховатости рабочих поверхностей зубьев Ra ≤ 2,5 мкм;

9) исходный контур по ГОСТ 13755-81;

б) для открытых передач:

1) зубья смазываются пластичной смазкой;

2) степень точности по нормам контакта 9-10 по ГОСТ 1643-81;

3) передачи прямозубые;

4) окружная скорость до 2 м/с;

5) ширина колеса - не более 10 модулей. Основные обозначения:

а - меж осевое расстояние, мм;

b - ширина зубчатого колеса; мм;

d - диаметр, мм;

F - сила, Н;

i - передаточное отношение;

К - коэффициент;

К d - коэффициент долговечности;

K B - коэффициент эквивалентности;

Кv - коэффициент динамичности:

К a - коэффициент распределения нагрузки:

К β - коэффициент концентрации нагрузки;

L - срок службы;

l - длина, мм;

М - изгибающий момент, Н м;

т - показатель кривой усталости;

т - модуль, мм;

N - число циклов перемены напряжений (наработка);

N G - база напряжений;

П - частота вращения, мин -1 ;

Р - мощность, Вт;

Т - крутящий момент, Н мм;

t -время, с;

и - передаточное число одной пары зубчатки колес;

v - окружная скорость, м/с;

х - коэффициент режима:

х - коэффициент смещения;

Y f - коэффициент формы зуба;

Y β - коэффициент наклона зуба;

Z - число зубьев;

α - угол зацепления;

Cтраница 1

Общее передаточное число редуктора 1ред получают умножением передаточных чисел зубчатых пар, заключенных в редукторе.

Определяем необходимое общее передаточное число редуктора при принятом числе оборотов электродвигателя - 1440 об / мин и общем времени на открывание и закрывание затвора t 7 сек.

Применяются также сервомоторы с увеличенной скоростью вращения, имеющие общее передаточное число редуктора 1: 1400 и скорость вращения выходного вала 1 об / мин. Время рабочего хода такого сервомотора равно 15 сек.

Вращатель состоит из асинхронного электродвигателя переменного тока или двигателя постоянного тока мощностью 1 2 - 1 5 кет, червячного редуктора и пары цилиндрических шестерен и вала с зажимным патроном. Общее передаточное число редуктора должно быть таким, чтобы окружная скорость на поверхности трубы равнялась заданной скорости сварки.

Каждый редуктор имеет 12 исполнений по числу передаточных чисел. Изменение общего передаточного числа редуктора производится путем изменения передаточных отношений первых трех быстроходных пар зубчатых колес. Все быстроходные зубчатые пары выполнены косозубыми, последние две пары - коническая и цилиндрическая - имеют прямозубую передачу. Характеристика основных моделей редукторов в различных их исполнениях приведена в табл. 10.3. Срезной предохранительный палец редуктора рассчитан на отключение привода при возникновении на приводной звездочке крутящего момента, в 1 5 раза превышающего максимальный, указанный в табл. 10.3, для тихоходного вала. При срезе пальца приводная звездочка перестает вращаться, а конечный выключатель отключает питание электроэнергией тягового двигателя. Общий КПД редуктора от 0 85 до 0 92 в зависимости от модели и схемы выполнения. Размеры редуктора, показанные на рис. 10.12, в, относятся к модели КДВ-350М. Быстроходный вал редуктора через муфту соединен непосредственно с валом электродвигателя или с валом вариатора скоростей. Вариаторы устанавливают только в приводах грузонесущих конвейеров, требующих в процессе работы изменения скорости движения конвейера.

Кинематический расчет сводится к определению общего передаточного числа редуктора и отдельных его ступеней и уточнению принятой кинематической схемы. Передаточные числа между ступенями распределяются в зависимости от вида передач (цилиндрические, конические или червячные) и величины общего передаточного числа редуктора. В свою очередь общее передаточное число зависит от угловых скоростей входного и выходного валов.

На рисунке показана кинематическая схема двухступенчатого цилиндрического редуктора с шевронными колесами. Угловая скорость быстроходного вала пб 1500 об / мин. Определить общее передаточное число редуктора, угловые скорости промежуточного и тихоходного валов и межосевые расстояния каждой ступени, если торцовый модуль ms 2 5 мм.

На рисунке показана кинематическая схема двухступенчатого цилиндрического редуктора с шевронными зубчатыми колесами. Частота вращения быстроходного вала ng 1500 об / мин. Определить общее передаточное число редуктора, частоту вращения промежуточного и тихоходного валов и межосевые расстояния каждой ступени, если торцовый модуль ms 2 5 мм.

В вариантах 5, 6 и 7 привод не компонуется. В эскизном проекте для этих вариантов необходимо увеличить расстояние между осью барабана и осью выходного вала редуктора. Кроме того, уменьшение общего передаточного числа редуктора и использование в нем колес высокой твердости позволит сократить его габаритные размеры. Если при выполнении перечисленных условий редуктор все же будет накладываться на опору барабана, то для обеспечения возможности компоновки привода необходимо спроектировать специальную опору барабана. Таким образом, сохранение рассматриваемого варианта схемы возможно только за счет сокращения уровня стандартизации узла.

В вариантах 5, 6 и 7 привод не компонуется. В эскизном проекте для этих вариантов необходимо увеличить расстояние между осью барабана и осью выходного вала редуктора. С другой стороны, уменьшение общего передаточного числа редуктора и использование в нем колес с высокой твердостью позволит сократить его габариты. Если при выполнении перечисленных условий редуктор все же будет накладываться на опору барабана, то для обеспечения возможности компоновки привода необходимо спроектировать специальную опору барабана. Таким образом, сохранение рассматриваемого варианта схемы возможно только за счет сокращения уровня стандартизации узла.

Страницы: 1

По известным значениям скоростей на входе n ном иn вых определяем общее передаточное отношение редуктора по формуле:

Подставляя полученные в предыдущем пункте значения n ном иn вых получаем:

Определение числа ступеней

Поскольку в ТЗ для определения числа ступеней задан критерий минимизации массы, то согласно имеем формулу

(3), где

(3), где

k - расчетное число ступеней ЭМП;

i 0 - общее передаточное отношение,i 0 =225;

с 2 - коэффициент, определяемый для равнопрочных передач на изгиб по формуле:

,

где

,

где

K 3 ,K 4 – коэффициенты, учитывающие зависимость массы шестерни от конструктивного оформления. Выбирается из таблицы.K 3 =0.5, K 4 =4.

Подставляя значения в (3) получаем:

Округляя до ближайшего большего целого получаем, что количество ступеней редуктора k=4.

Распределение общего передаточного отношения по ступеням

Таблица 1

Поскольку выбор числа зубьев осуществляется

из рекомендуемого стандартного ряда

, результирующее передаточное отношение

может несколько отличаться от расчетного.

Погрешность (Δi) фактического

передаточного отношения от расчетного

не должна превышать 10%, где .

.

Фактическое передаточное отношение i фактич находим по формуле:

.

.

Вычисляем погрешность передаточного отношения:

Следовательно, выбор числа зубьев колес и шестерен был произведен верно.

Кинематическая схема редуктора показана на рис.1.

Рис.1. Кинематическая схема ЭМП

Силовой расчет эмп Проверочный расчет выбранного двигателя по статической нагрузке

Так как на данном этапе проектирования известна кинематическая схема ЭМП, то из соотношения приведения моментов :

(4),

где

(4),

где

M i ,M i – момент нагрузки наi-ом иj-ом валах;

i ij – передаточное отношениеi-го иj-го вала;

η ij – КПД передачи,η ij =0.98;

η подш – КПД подшипников, в которых установлен ведущий вал,η подш =0.99.

Поскольку в момент пуска двигателя нужно учесть инерционность двигателя и нагрузки, необходимо, чтобы двигатель обеспечивал нужное угловое ускорение нагрузки. На выходном валу с учётом динамической составляющей действует следующий момент:

М Σ = М н + J н н =0.35+0.2*10=2.35 (Н*м)

Для того чтобы проверить правильность выбора двигателя, необходимо привести момент на выходном валу к валу двигателя по формуле (4) для каждого вала, начиная от выходного, и сравнить пусковой момент двигателя с приведённым моментом.

Ведем расчёт последовательно к валу двигателя:

Выполним предварительную проверку правильности выбора двигателя:

По паспортным данным М пуск =11.8·10 -3 Н·м, то есть 11.8≥11.8 – верно => двигатель выбран правильно. То есть выбранный двигатель сможет обеспечить нужно угловое ускорение нагрузки при старте.

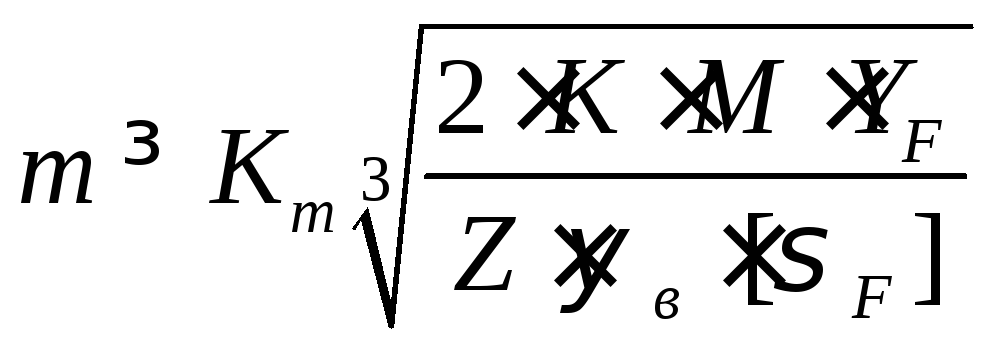

Определение модуля зацепления

Модуль зацепления определяется из расчета зубьев на прочность (изгибную и контактную). Поскольку в проектировании ЭМП предполагается открытый тип передач, то расчет зубьев на изгиб является проектным.

При проверочном расчете по известной геометрии зубьев и заданным нагрузкам определяют действующие контактные напряжения σ н и проверяется условие σ н ≤[σ н ].

Расчет на изгибную прочность проводят для наиболее нагруженной ступени редуктора, т.е. в нашем случае для ступени Z 8 -Z 7 . При этом модуль определяется по менее прочному колесу зубчатой элементарной пары соотношением:

(5), где

(5), где

m– модуль прямозубых колес;

K– коэффициент расчетной нагрузки,K=1.1...1.5 (выбирается согласно ), выбираем значениеK=1.3;

M – крутящий момент, действующий на рассчитываемое колесо [Н·м],

Y F – коэффициент формы зуба, выбирается из таблицы , в нашем случаеY F =3.73;

ψ в – коэффициент формы зубчатого венца, для мелкомодульных передач ψ в =3...16 (согласно ), выбираем ψ в =6;

– допускаемое

напряжение при расчете зубьев на

изгиб [МПа];

– допускаемое

напряжение при расчете зубьев на

изгиб [МПа];

Z– число зубьев рассчитываемого колеса.

Если при определении модуля mпо формуле (5) дало значение < 0.3 мм, то, исходя из конструктивных соображений, модуль принимают равным 0.3 мм.

У шестерни материал берем прочнее. Выбираем материал из рекомендуемых пар:

Шестерни: сталь 20Х

Термообработка: объемная закалка (должны быть прочнее)

= 7.85 г/см 3

в = 850 Мпа – предел прочности

т = 630 Мпа – предел текучести

Колеса: сталь 50

Термообработка: поверхностная закалка

= 7.85 г/см 3

в = 800 Мпа – предел прочности

т = 590 Мпа – предел текучести

[σ F ]= ,

где

,

где

σ FR – предел выносливости на изгибе;

К FC – коэффициент, учитывающий цикл нагружения колеса;

К FL – коэффициент долговечности;

δ F – коэффициент запаса прочности (т.к. условие работы кратковременное, то δ F =2.2);

К FC =1, для нереверсионных передач.

К FL = , где

, где

N Н – число циклов нагружения

n– частота вращения зубчатого колеса,n=20 об / мин,

c– число колес, находящихся одновременно в зацеплении с рассчитываемым, с=1,

L– срок службы передачи,L=100 часов.

N Н =60·20·1·100=120000 оборотов

К FL = (4000000/120000)^1/6 = 1.794

И у шестерен, и у колес σ FR =550 МПа.

[σ F ]= = 550·1·1.794/2.2 = 448.5 МПа

= 550·1·1.794/2.2 = 448.5 МПа

Для шестерен значения Y f больше, чем для колес, а, следовательно, и отношениеY f /[σ f ] больше, поэтому расчет веду по шестерне.

Подставляя данные в формулу (5) получаем

Исходя из конструктивных соображений, назначаем модули зацепления на все передачи равными 0.3 мм.

Определение допускаемых напряжений для шестерен и колес

[σ н ] =σ HR ·Z R ·Z V ·K HL 1,2 /δ H 12, где

σ HR – предел контактной выносливости поверхности зубьев;

σ HR шестерен = 18·HRC+150 = 18·52+150 = 1086 МПа;

σ HR колес = 17·HRC+200 = 17·48+200 = 1016 МПа;

Z R – коэффициент шероховатости сопряженных поверхностей,Z R =1;

Z V – коэффициент, учитывающий окружную скорость колеса,Z V =1;

δ H 12 – коэффициент безопасности, δ H 12 = 1/2;

K HL – коэффициент долговечности

K HL

=

,

где

,

где

N H = 120000 оборотов

N HO = 1,5*10 8 для закаленных доHRC45...50 шестерен

K HL

= =

[σ н ] шестерен = 1086·1·1·3.282/1.2 = 2970 МПа

[σ н ] колес = 1016·1·1·3.282/1.2 = 2778 МПа

Следовательно, допускаемое контактное напряжение

[σ н ] = 2778 МПа

Допускаемое напряжение изгиба